گروه : صنعت،معدن وتجارت

سیدامیر طباطبائیان، مدیر ناحیه انرژی و سیالات فولاد مبارکه، با حضور در یکی دیگر از برنامههای رادیوفولاد، ضمن تشریح آخرین دستاوردها و اقدامات فولاد مبارکه در زمینه آب و انرژی به سؤالهای مجری این برنامه چنین پاسخ داد:

در مورد ناحیه انرژی و سیالات توضیح دهید.

این ناحیه مشتمل بر ۶ واحد تولیدی است:

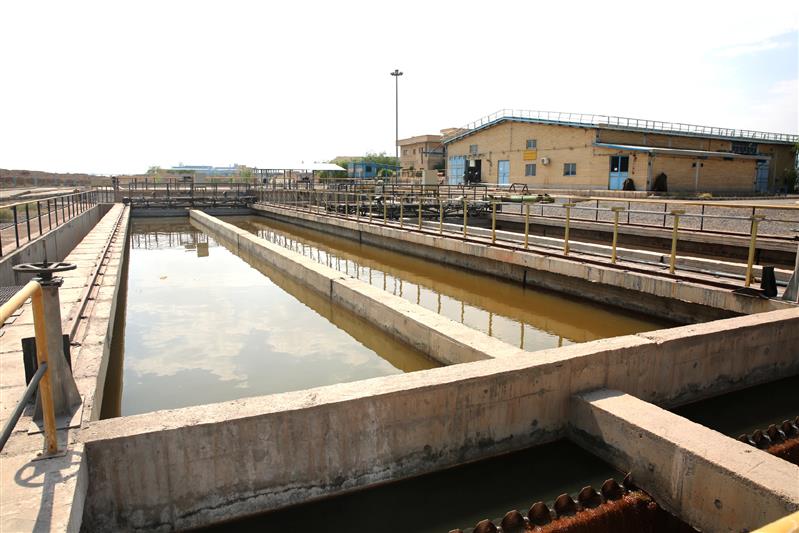

۱- واحد تصفیه آب و پساب که وظیفه تأمین آب برای خطوط تولید را به عهده دارد؛

۲- واحد تولید آب گرم و سرد و بخار که یوتیلیتیهای موردنیاز نواحی تولیدی ازجمله آبهای مختلف مانند دمین و آب گرم و سرد را تولید میکند؛

۳- واحد اکسیژن که گازهای صنعتی موردنیاز خطوط تولید را تولید میکند؛

۴- واحد توزیع برق که از شبکه سراسری برق موردنیاز شرکت را تأمین میکند و بخشی از برق موردنیاز شرکت را هم از نیروگاه داخلی فراهم میسازد؛

۵- واحد نیروگاه که وظیفه تولید برق داخلی فولاد مبارکه را به عهده دارد؛

۶- واحد توزیع سیالات که سیالات تولیدی در واحد انرژی و سیالات و بخشی تولیدی از بیرون مانند گاز طبیعی را در سطح شرکت توزیع میکند.

مجموع این واحدهای تولیدی وظیفه تأمین انرژی موردنیاز شرکت را به عهده دارند. در کنار این شش واحد تولیدی، دو دفتر فنی تولید و دفتر فنی تعمیرات هم پشتیبانی از واحدهای تولیدی را بر عهده دارند.

فولاد مبارکه برای یک ساعت فعالیت به چه میزان انرژی برق نیاز دارد و چقدر از این انرژی از شبکه سراسری تأمین میشود؟

کمبود برق و انرژی در کشور مشکلی است که از ابتدای راهاندازی فولاد با آن روبهرو بودهایم. متأسفانه این محدودیتها در سالهای اخیر شدت گرفته و صنعت را با چالشهای زیادی مواجه کرده است. بهطورکلی فولاد مبارکه ۱۲۶۰ مگاوات دیماند خرید برق از شبکه دارد. بهعبارتدیگر، طبق قرارداد بین شرکت و وزارت نیرو، تأمین این میزان برق برای فولاد مبارکه از سوی وزارت نیرو تعهد شده است؛ اما متأسفانه به دلایلی از جمله عدم برنامهریزی صحیح و فروش دیماندهای بدون پشتوانه، فروختن انشعابهای خارج از برنامه و توسعهها و تلفاتی که روزبهروز در شبکه افزایش پیدا کرده و نبود سرمایهگذاریهای لازم در بخش تولید انرژی، بخش بزرگی از کشور دچار چالش شده و بخش صنعت در این میان بیشتر ضربه خورده است. ما موظفیم این خسارتها و کاهش تولید را به نحوی جبران کنیم.

میزان برق مصرفی در بخشهای مختلف فولاد مبارکه یکسان است؟

خیر. حدود ۶۸ درصد از انرژی برق بهدلیل وجود کورههای قوس الکتریکی و نوع فرایندی که اجرا شده منحصراً در فولادسازی مصرف میشود. بهطور متوسط، در شرکت فولاد مبارکه به حدود ۱۰۰۰ مگاوات برق برای هر ساعت نیاز داریم که ۸۰ درصد از آن از شبکه و ۲۰ درصد از نیروگاه داخلی تأمین میشود. البته این میزان در فصول مختلف متفاوت است و در تابستان که دچار محدودیت در شبکه سراسری هستیم، نیروگاه داخلی شرکت ۳۵ درصد و شبکه ۶۵ درصد برق موردنیاز را تأمین میکنند. گفتنی است نیروگاه بر اساس برنامه تولید کار میکند و در سه ماه تابستان، در اوج تولید خودش است. بعد از فولادسازی، ناحیه آهنسازی شامل گندلهسازی و واحدهای احیا مستقیم و کورههای پخت آهک با ۱۳ درصد دومین مصرفکننده است. انرژی و سیالات و واحد اکسیژن با حدود ۹ درصد سومین مصرفکننده بزرگ برق در شرکت است. واحدهای بعدی نورد گرم و سرد هستند که به ترتیب ۴ و ۳ درصد انرژی برق شرکت را مصرف میکنند و مابقی به سایر مصارف در سطح شرکت مربوط میشود.

مصرف انرژی شرکت در سالهای گذشته رو به افزایش بوده است یا کاهش؟

با توجه به روند بسیار چشمگیر افزایش تولید و اجرای طرحهای توسعه در فولاد مبارکه که ضامن بقا و رقابتپذیری شرکت بوده، طبیعتا مصرف برق و انرژی شرکت نیز حدود ۲٫۶ درصد افزایش یافته است. نباید فراموش کرد که اگر به دنبال روشهای جدید، خطوط جدید و محصولات جدید نباشیم، شاهد افول شرکت در کوتاهمدت خواهیم بود.

خوشبختانه از ابتدای راهاندازی فولاد مبارکه، موضوع توسعه و افزایش تولید در اولویت کارها بوده است؛ بنابراین باید انرژی و سیالات موردنیاز خطوط تولید را تأمین کرد. البته آمار و شاخصهای مصرف انرژی در فولاد مبارکه نشان میدهد نرخ مصرف انرژی در شرکت همواره نسبتبه افزایش تولیدِ صورتگرفته، کاهشی بوده است. به تعبیر دیگر درست است که درمجموع افزایش مصرف برق داشتهایم، امامصرف انرژی در ازای هر تُنِ محصول تولیدی کاهش داشته است.

مصرف انرژی فولاد مبارکه در سال ۱۴۰۱ چگونه بوده است؟

در سال ۱۴۰۱ به ازای هر تن تختال ۲۳٫۲۳ گیگاژول بر تن انرژی مصرف کردهایم که این شامل تمام شاخصهای انرژی است و نشان میدهد نسبت به سال قبل نزدیک ۲ تا ۳ درصد کاهش مصرف انرژی را داشتهایم و این بیشتر به دلیل افزایش بهرهوری نیروی انسانی و استفاده بهینه از ظرفیتهای موجود است.

گفتنی است در مقیاس جهانی، فرایندهای مختلفی برای تولید فولاد وجود دارد، مانند روش کوره بلند که در آن عامل اصلی ایجادکننده انرژی زغالسنگ است؛ اما عمده انرژی ورودی به فولاد مبارکه گاز طبیعی است و بعد از آن انرژی الکتریکی. اساساً برای اینکه بتوان این شاخصها را همسنگ کرد و شرکتهای فولادی را با یک شاخص اندازهگیری کرد، همان شاخص گیگاژول بر تن تولید مورد محاسبه قرار میگیرد. واحد تولیدی مانند فولاد مبارکه برق و گاز بیشتری مصرف میکند و واحدهای دیگر از زغالسنگ استفاده میکنند که آن هم در مقیاس گیگاژول اندازهگیری میشود. تفاوت دیگری که بین شرکتهای ایرانی و خارجی وجود دارد این است که قراضه در کشور ما محدود است و برعکس در کشورهای اروپایی و توسعهیافته میزان قراضه بسیار زیاد است. استفاده از قراضه در فرایند تولید فولاد هم از نظر پاک بودن ارجحیت دارد و هم از نظر مصرف انرژی بسیار کمتر است. در دنیا میزان مصرف انرژی به ازای هر تن تختال بین ۱۹ تا ۲۷ گیگاژول است. علاوه بر این موارد، میزان تولید CO2 نیز شاخص مهم دیگری است. در فولاد مبارکه، احیای فولاد با استفاده از گاز طبیعی در کورههای احیا مستقیم انجام میشود که روشی پاک است و بهنوعی یکی از روشهای نوین تولید فولاد در دنیا به شمار میآید. تولید CO2 ما به ازای هر تن تختال نزدیک به ۱٫۱ و در کوره بلند ۲٫۵ است؛ بنابراین روش کار در فولاد مبارکه به حفظ هرچه بیشتر و بهتر محیطزیست کمک میکند.

فولاد مبارکه در آینده برای تأمین برق موردنیاز خود به شبکه سراسری وابستگی خواهد داشت؟

پس از اینکه برق موردنیاز فولاد مبارکه با استفاده از شبکه سراسری تأمین نشد، فولاد مبارکه برخلاف میل خود مجبور شد در فرایند تولید برق سرمایهگذاری کند. خوشبختانه سرمایهگذاریها در این زمینه بهخوبی در حال پیشرفت است. فولاد مبارکه دو پروژه بزرگ نیروگاهی در دست احداث دارد. یکی نیروگاه سیکل ترکیبی که ۹۱۴ مگاوات ظرفیت دارد و انشاءالله امسال قرار است واحد اول و دوم گازی آن در مدار تولید قرار گیرد و امید داریم امسال نزدیک به ۱۰ تا ۱۵ درصد انرژی تابستان را از این نیروگاه تأمین کنیم. درمجموع تا سال ۱۴۰۴ هر ۳ واحد این نیروگاه در مدار تولید قرار میگیرند و نزدیک به ۷۵۰ مگاوات انرژی موردنیاز شرکت را تأمین میکنند.همچنین احداث یک نیروگاه خورشیدی ۶۰۰ مگاواتی در شرق اصفهان هم در دست اجراست که پیمانکار آن مشخصشده و کلنگ اجرایی آن هم به زمین خورده است. این پروژه هم میتواند در تأمین انرژی موردنیاز بسیار مؤثر باشد، بهخصوص اینکه کشور ما با تأمین و چالش گاز طبیعی هم روبهرو است و نیروگاه خورشیدی عملاً نیاز به سوخت ندارد و یک نیروگاه کاملاً پاک و دوستدار محیطزیست است.

برای اینکه امسال شرکت در ماههای گرم سال در خطوط تولید با محدودیت کمتری در حوزه انرژی مواجه باشد، در واحد انرژی و سیالات چه تدابیری اندیشیده شده است؟

اقدامات در دو حوزه بلندمدت و کوتاهمدت برنامهریزی شده است. در بلندمدت باید پروژههایی تعریف شوند که نتیجه آنها کاهش و بهینهسازی مصرف انرژی باشد. همچنان که سالهای قبل اقدامات خوبی در این خصوص انجام شده است و لازم است این اقدامات مستمر باشد تاجاییکه به کاهش مصرف انرژی به ازای تولید هر تن تختال منجر شود؛ بهعنوان مثال، طی سالهای اخیر نیروگاه قدیم شرکت به نیروگاه سیکل ترکیبی بهروزرسانی شد و راندمان آن از ۲۷ درصد به بیش از ۳۶ درصد افزایش یافت. سال گذشته در فولادسازی پروژههای PowerOff و Power on فولادسازی صورت گرفت که در کاهش مصرف انرژی نقش قابلتوجهی داشت. همچنین رکوپراتورهای نورد گرم توسعه پیدا کرد و دمای خروجی کورهها کاهش یافت.

برای سالهای آتی نیز پروژههای بهینهسازی مصارف انرژی دیگری مانند استفاده از سیکل ORC در واحد احیا مستقیم در دستور کار است تا از این طریق بتوانیم از حرارتی که در سیکل احیامستقیم ایجاد میشود استفاده کنیم. همچنین استفاده از توربینهای انبساطی در ایستگاههای تقلیل فشار گاز فولاد مبارکه از دیگر پروژههای پیش رو است.

در حوزه برنامههای کوتاهمدت ابتدا با هماهنگی با برق منطقهای، جهت استفاده از انرژی موجود که سهمیه فولاد مبارکه است برنامهریزی خواهیم کرد. اقدام بعدی انجام تعمیرات و شاتدانهای سالانه خطوط تولید، بهخصوص کورههای فولادسازی، همزمان با شروع محدودیتهاست. در حوزههای ساختمانی و سرمایش و گرمایش با مدیریت تعمیرات مرکزی و مدیریت شهری اقدامات لازم انجام میشود. در تابستان برنامههای تولید به ساعتهای انتهایی شب و صبح زود متمرکز میشود و متناسب با سهمیه برق برنامه تولید را پیش میبریم.

شرکت در زمینه مصرف آب چه شرایطی دارد؟

سال گذشته نزدیک به ۱۲ درصد آب موردنیاز شرکت از محل بازچرخانی پساب تأمین شد. امسال نیز با برنامهریزیها و پروژههای در دست اقدام سهم بازچرخانی پساب را تا نزدیک ۵۰ درصد افزایش خواهیم داد. روش تصفیه و بازچرخانی پساب در خطوط تولید در کشور برای اولین بار در فولاد مبارکه انجام شد. اگرچه در ناحیه انرژی سیالات با چالشهای سختی مواجه بودیم و تجربهای در این زمینه موجود نبود، اما این کار با موفقیت انجام شد و اکنون به الگویی برای سایر صنایع بدل شده است.

https://tejaratgardan.ir/?p=245763